Onze inzet voor een duurzame toekomst

KIVO biedt verpakkingsoplossingen waarbij duurzaamheid en functionaliteit hand in hand gaan. We streven ernaar om voorop te lopen in de industrie door continu te innoveren en hoogwaardige, milieuvriendelijke producten te leveren. Door samen te werken met onze partners en te voldoen aan de strengste regelgeving, bouwen we aan een toekomst waarin kwaliteit en duurzaamheid elkaar versterken. “We Love Sustainable Plastics” weerspiegelt onze trots en inzet om verpakkingen te produceren die efficiënt zijn en minimale impact hebben op het milieu.

- 100%

Productie van PIR & PCR

Volledig in eigen beheer met onze eigen recyclingfaciliteiten.

- 100%

Focus op duurzaamheid & functionaliteit

Wij produceren verpakkingsoplossingen waarbij duurzaamheid en functionaliteit hand in hand gaan

Onze missie

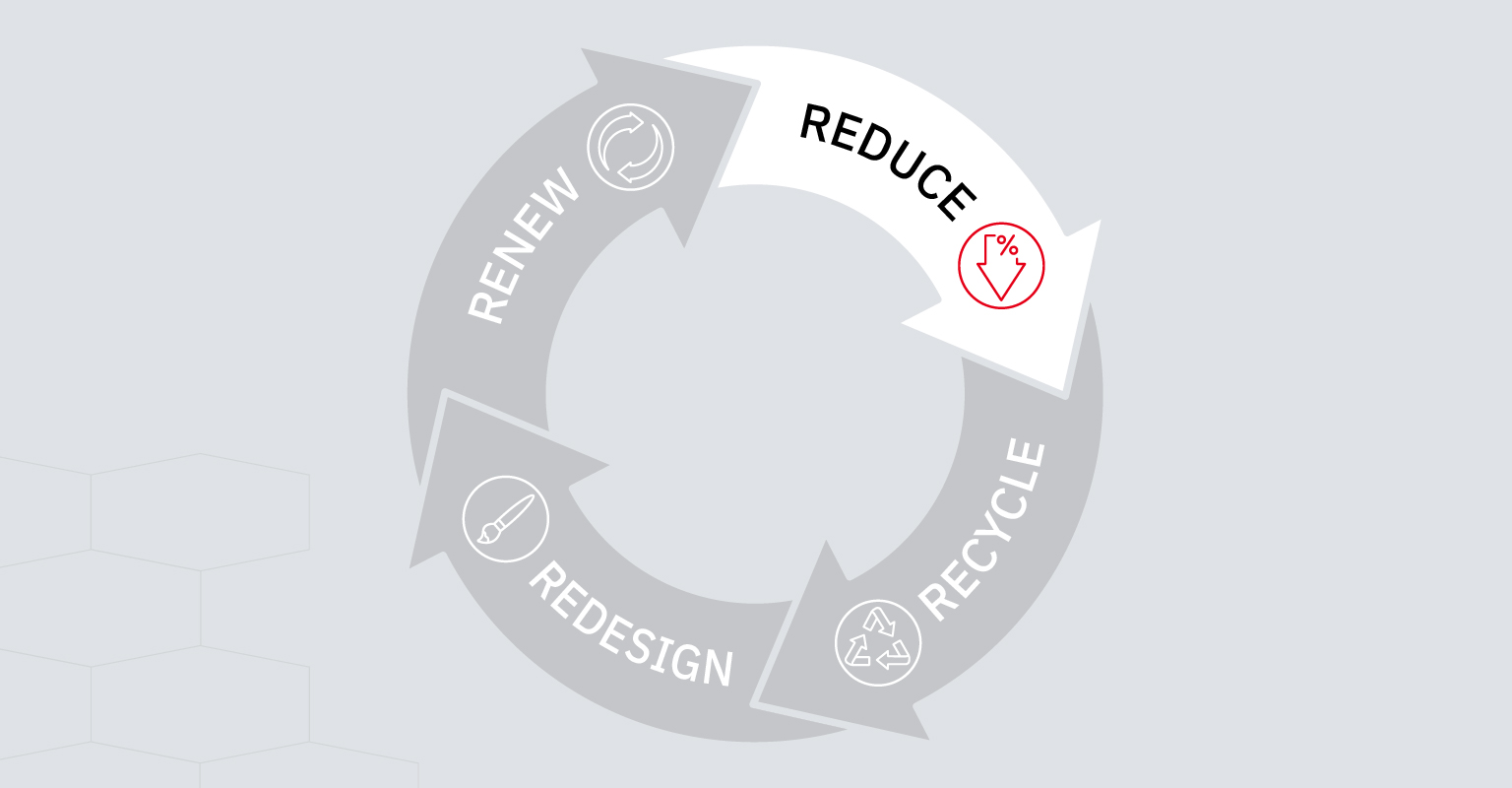

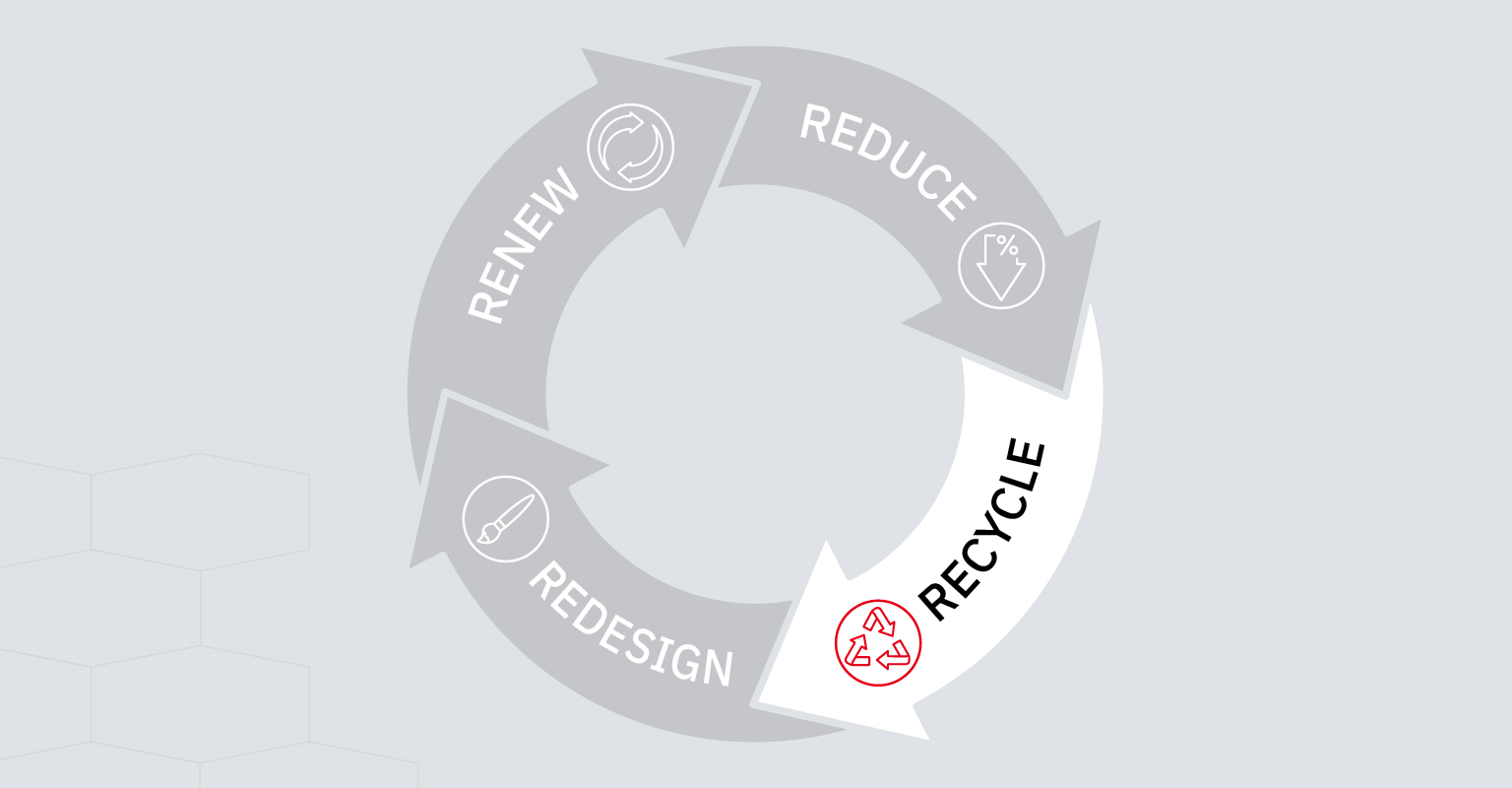

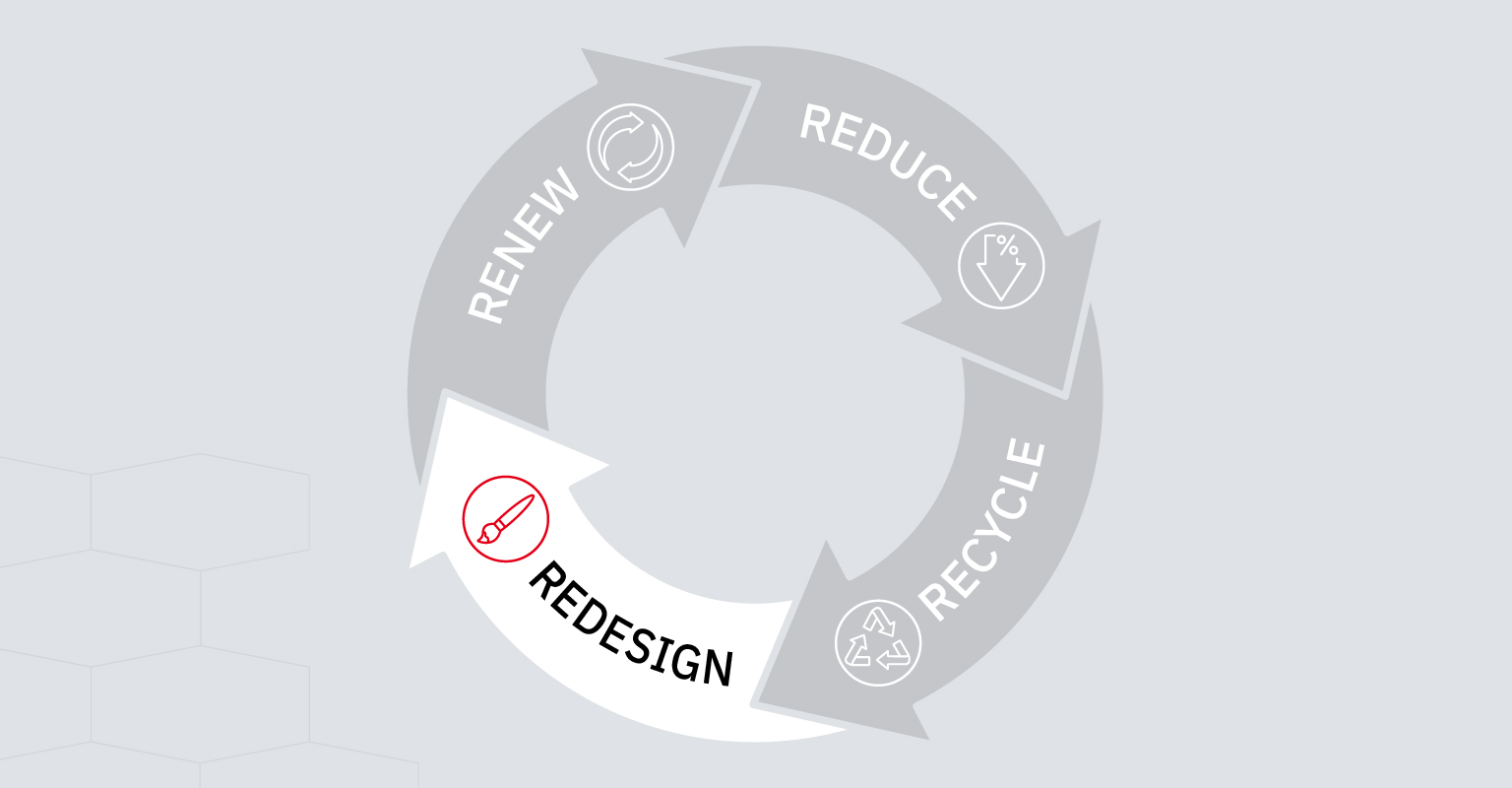

Visie op duurzaamheid

Onze visie wordt geleid door de vier kernaspecten van ons duurzaamheidsbeleid: Reduce, Recycle, Redesign en Renew. We streven ernaar de dikte van onze verpakkingen te verminderen, het gebruik van gerecyclede en biobased materialen te verhogen, en onze producten zo te ontwerpen dat ze aan het einde van hun levenscyclus gemakkelijk recyclebaar zijn. Deze aanpak illustreert niet alleen onze inzet voor duurzaamheid, maar onderstreept ook onze toekomstgerichte blik op het voldoen aan strenge en veranderende regelgevingen.

Recycling en gebruik van gerecyclede materialen (PIR en PCR)

Bij KIVO verwerken we productieoverschotten en afvalstromen tot hoogwaardige PIR en PCR grondstoffen. Deze gerecyclede materialen worden vervolgens gebruikt om nieuwe, duurzame verpakkingsoplossingen te creëren, waardoor we bijdragen aan een circulaire economie en de ecologische voetafdruk van onze producten verminderen.

Innovatie en kwaliteit in duurzame verpakkingen

Onze verpakkingsoplossingen combineren efficiëntie, functionaliteit en duurzaamheid. Door continu te innoveren en gebruik te maken van de nieuwste technologieën, zorgen we ervoor dat onze producten voldoen aan de hoogste kwaliteitsnormen en bijdragen aan een duurzamere toekomst.

PPWR-proof producten

KIVO’s focus ligt op het ontwikkelen van verpakkingsoplossingen die voldoen aan de nieuwste PPWR-voorschriften. We helpen onze partners navigeren door de complexiteit van duurzaamheidsvoorschriften in de EU, zodat onze producten niet alleen aan de huidige normen voldoen, maar ook anticiperen op toekomstige uitdagingen.

Kernaspecten van onze Aanpak

Reduce (dikte- en formaatreductie)

Bij KIVO streven we naar het minimaliseren van materiaalgebruik door dikte- en formaatreductie. Door de dikte van onze folies te verminderen zonder in te boeten op sterkte en functionaliteit, dragen we bij aan het verminderen van grondstofgebruik en afvalproductie. Dit zorgt niet alleen voor efficiëntere verpakkingsoplossingen maar ook voor een lagere ecologische voetafdruk.

Recycle (toevoegen en verhogen PCR content)

Wij integreren gerecycled materiaal in onze producten zonder direct food contact door het toevoegen en verhogen van PCR (Post-Consumer Recycled) content. Door gebruik te maken van hoogwaardige gerecyclede grondstoffen uit onze eigen recyclingfaciliteit REKS LLC, verminderen we de afhankelijkheid van nieuwe kunststoffen en ondersteunen we een circulaire economie. Onze geavanceerde recyclingtechnieken zorgen ervoor dat onze verpakkingen duurzaam zijn, zonder concessies te doen aan kwaliteit.

Redesign (verbeteren van recyclability)

KIVO zet zich voortdurend in voor het verbeteren van de recycleerbaarheid van onze producten. We ontwerpen verpakkingen die gemakkelijker te recyclen zijn door het gebruik van mono-materialen en het elimineren van niet-recyclebare componenten. Dit bevordert de efficiëntie van recyclingprocessen en helpt onze klanten om aan de strengste duurzaamheidsnormen te voldoen.

Renew (toevoegen van biobased-materialen)

Bij KIVO onderzoeken en implementeren we het gebruik van biobased-materialen om onze verpakkingsoplossingen nog duurzamer te maken. Door biobased-materialen toe te voegen waar dat kostentechnisch past voor onze klanten, verlagen we de afhankelijkheid van fossiele grondstoffen en dragen we bij aan de reductie van CO2-uitstoot. Onze biobased-oplossingen zijn ontworpen om milieuvriendelijk te zijn zonder in te boeten op prestatie en functionaliteit.